Viis olulist põhjust, miks peaksid kohe digitaliseerima info liikumise tootmises.

Autor: Lauri Antalainen

Tootmise elluviimisel on oluline läbi mõelda, et kuidas toimub töökäskude edastamine tootmisse ning nende töökäskude elluviimise raporteerimine. Tootmise juhtimise korraldust saab hinnata selle digitaliseerituse järgi:

- Skaala ühes otsas on täielikult paberivaba tootmine, kus nii töökäsud, nende raporteerimine, laokanded ja muud toimingud toimuvad täielikult digitaliseeritult ja reaalajas.

- Skaala teises otsas on tootmine, milles töökäsud, -joonised ja muu info prinditakse kontoris välja, viiakse tootmisse, kus need paberid siis oma „ringi“ ära tehes koos tootmistöötaja poolt tehtud märkmetega tagasi kontorisse jõuavad. Kontoris kogub keegi need paberid kokku ning sisestab info reeglina kas raamatupidamisprogrammi või Excelisse.

Digitaliseerimata, paberipõhisel, tootmise juhtimisel on lisaks töötajate igapäevasele kilomeetrite pikkuseks kujunevale paberite transportimise tööle veel mitmeid teisigi olulisi puudujääke, mida saab digitaliseerimise abil likvideerida.

Viis olulist põhjust, miks peaksid info liikumise tootmises digitaliseerima on:

1. Järelkalkulatsioon ja omahinna arvestus

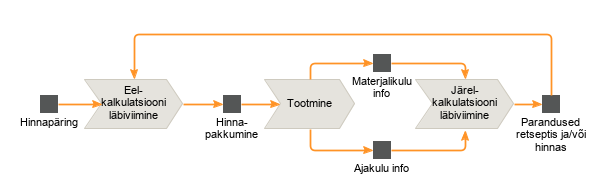

Järelkalkulatsiooni läbiviimine peaks olema iga tootmisettevõtte põhiprotsessi lahutamatu osa. Paraku seda endiselt paljudes ettevõtetes ei tehta (või tehakse vaid osaliselt), sest puudub järelkalkulatsiooni elluviimiseks vajalik info. See omakorda tähendab, et hinnapakkumiste aluseks olev toote ja tootmise omahinna arvestus (eelkalkulatsioon) on tihti ebatäpne ja klientidele pakutavad hinnad on mõnikord liialt kõrged ja teinekord liialt madalad. Veelgi problemaatilisem on sealjuures asjaolu, et liialt madala hinnaga tehtud pakkumised kipub ettevõte keskmisest tihedamini võitma, samal ajal kui liialt kõrge pakutud hinnaga tööd kaotab ta konkurentidele. Tulemuseks on madalam rentaablus ja käest lastud tööd.

Järelkalkulatsiooni läbiviimiseks on vaja järgmist digitaalset infot: toote tootmiseks tegelikult kulunud materjali kogust ja tööoperatsioonidele kulunud aega. Info kogumine eeldab töökeskuste põhist tööde raporteerimist ja tootmistellimustega seonduvate laokannete süsteemi olemasolu. Vaid digitaliseeritud protsessi puhul on võimalik tagada nii materjali- kui ka ajakulu piisavalt täpne arvestus.

2. Tootmistellimuste jälgimine ja osaline raporteerimine

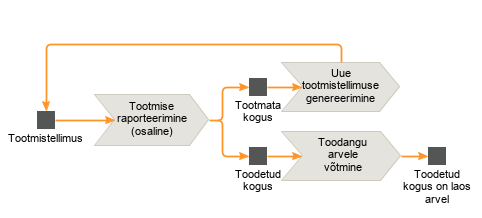

Digitaliseerimata tootmise juhtimise oluliseks probleemiks on kontoris info puudumine ühe või teise tootmistellimuse staatuse kohta tootmises. Kliendi päringutele toote tarneaja kohta pole võimalik vastata ilma, et seda infot tootmispõrandalt küsida. Veelgi problemaatilisem on olukord, kus ühel või teisel põhjusel pole tootmistellimust võimalik lõpuni toota, aga sooviks juba toodetud positsioone või koguseid arvele võtta (ja potentsiaalselt ka kliendile lähetada). Paberi peal olevate töökäskude täidetuse osaline raporteerimine on keeruline ning nõuab palju väärtust mitte lisavaid tegevusi nii tootmises kui ka kontoris.

Tootmistellimuste osalise raporteerimise digitaliseerimiseks peaks olema töökeskuses kasutusel MRP funktsionaalsus, mis võimaldab tootmistellimuse osalist raporteerimist ning mis ideaalis genereeriks raporteerimata osale automaatselt uue töökäsu.

3. Liiniefektiivsuse (OEE – Overall Equipment Effectiveness) ja töökeskuste hõivatuse jälgimine

Töökeskuste hõivatuse jälgimise olulisusest on aru saadud juba aastaid tagasi ning mitmetes, ka muus osas nõrgalt digitaliseeritud, tootmistes on kasutusele võetud väliseid abivahendid liinide efektiivsuse ja taktiaegade mõõtmiseks ja visualiseerimiseks. Kuigi kasulikud, on selliste väliste abivahendite (eriti, kui nad pole liidestatud ettevõtte ERP-süsteemiga) kasutamisega seotud ka omad probleemid – normist/taktiaegadest kõrvalekaldumisega seonduvate nüansside kirjeldamine on tihti lisategevus, milleks tootmistöötajal pole aega või vastavat tööharjumust ning see jääb tihti tegemata. Tulemuseks on teadmine, et liiniefektiivsus oli madal, teadmiseta, mis oli selle põhjuseks ja mida saaks teha, et seda tulevikus ennetada.

Korralikult digitaliseeritud tootmiskäskude edastamine ja raporteerimine ning täiendava info – töökeskuses tegutsevate tööliste, töö tüüpide jms – digitaalne, reaalajas, käsitlemine viib liiniefektiivsuse jälgimise ja sellega seotud analüütika kvalitatiivselt uuele tasemele. Liiniefektiivsuse langus on koheselt seostatav erinevate parameetritega nagu töötaja, tootmistellimuse tüüp ja selle parameetrid, kasutatud tooraine jms. Lisaks teadmisele, et liiniefektiivsus on tasemel X, lisandub teadmine sellega seonduvatest asjaoludest. Tihti piisab hästi digitaliseeritud tootmistes liiniefektiivsuse jälgimiseks ettevõtte enda infosüsteemist ja väliseid abivahendeid polegi vaja.

4. Mittevastavuste info ja analüüs

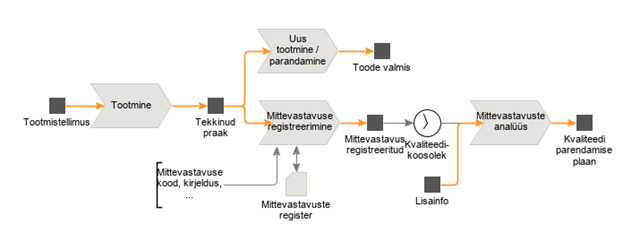

Mittevastavuste (ehk praagi) jälgimist ja selle kohta info kogumist teostavad tänaseks juba valdav enamus Eestis tegutsevaid tootmisettevõtteid. Kui tootmispõrandal toimuv on digitaliseerimata, on tüüpiliselt lahenduseks paberileht, kuhu kirjutatakse etteantud vormis mittevastavuse kirjeldus ja tõenäoline põhjus. Need paberilehed kogutakse kokku, sisestatakse neis olev info Excelisse ja korra nädalas või kuus viiakse läbi koosolek selliste mittevastavuste info analüüsimiseks.

Sedalaadi info kogumine on kindlasti abiks, ent kaugeltki mitte nii tõhus, kui mittevastavuste info digitaalne kogumine struktureeritud ja digitaalselt töödeldaval kujul. Kui Excelisse kantud mittevastavuste analüüsil keskendutakse reeglina viimastele akuutsetele juhtumitele, siis struktureeritud, etteantud praagikoodidega ja konkreetsete tellimustega seostatav mittevastavuste info võimaldab hoida silmas „suurt pilti“ ning näha korrelatsioone mittevastavuse tekkimise ja töökeskuse/töölise/tehnoloogia/töö tüübi ja teiste parameetrite vahel. Vaid digitaalset ja struktuurset infot evides on võimalik vastu võtta andmetele tuginevaid juhtimisotsuseid mittevastavuste edasiseks ennetamiseks.

5. Ärianalüütika (BI – business intelligence)

Viimaseks, ent väga oluliseks põhjuseks, miks tootmispõrandal toimuv digitaliseerida, on loodav võimekus viia ellu erineva iseloomuga ärianalüütikat. Tootmispõrandal toimuva juhtimine töökäskude edastamise ja raporteerimise näol tekitab hulgaliselt operatiivinfot, mis on märksa parema kvaliteediga (täpsem ja põhjalikum) kui käsitsi kogutud ja Excelisse talletatud info. Selliselt päevast-päeva kogunevat operatiivinfot saab hiljem kasutada erinevat tüüpi äriotsuste langetamiseks või toetamiseks nii investeeringute, personali, tootmise juhtimise jms seonduvate äriotsuste langetamisel.

Originaalis ilmus artikkel kahes osas Äripäeva teemaveebis Tööstusuudised: