Digitaliseerimise võlud ja valud

Autor: Elo Gaver

Selleaastane tööstusettevõtetele suunatud konverents „Smart Manufacturing Meetup“ keskendus aktuaalsetele ja praktilist väärtust omavatele ettekannetele. Päeva jooksul räägiti nii maailmamajandusest ja selle mõjust Eestile, ettevõtte tulemuslikust juhtimisest, riigi rollist tööstuse arengu haldamisel kui ka digitaliseerimisest.

Digiwise-i vanemkonsultant Lauri Antalainen juhtis diskussioonipaneeli pealkirjaga „Digitaliseerimise võlud ja valud,“ milles otsiti vastuseid küsimustele kas, miks, millal, kuidas digitaliseerida?

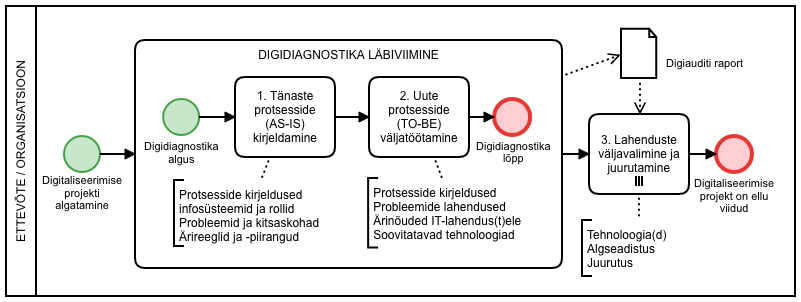

Vestlusringis osalenud Aleksandr Miina (Lean Digital), Juhan-Madis Pukk (Flowit) ja Reigo Rusing (Balsnack) tõid kordamööda näiteid erinevatest reaalsetest kliendiolukordadest, ilmestamaks, mida on vaja digitaliseerimisel silmas pidada. Lauri Antalainen defineeris vestluse alguses digitaliseerimist kui ettevõtte protsesside tõhustamist või probleemide lahendamist digitaalsete vahendite abil ning kõik olid ühel meelel, et ilma ettevõttepoolse selge sihita pole digitaliseerimisest erilist kasu.

Aleksandr Miina rääkis omast kogemusest, kuidas mõnikord nähakse digitaliseerimist rohelise nupuna, mis kõik ettevõtte probleemid hoobilt lahendab, kuid Juhan-Madis Pukk tõi sisse väga tabava näite, kuidas digitaliseerimist hoopis tootmishoone ehitusega võrrelda. Enne ehitusprotsessini jõudmist on ju vaja hoolikalt planeerida hoone otstarvet, suurust, ruumide paigutust ja muudki. Ning digitaliseerimine on tegelikult pidev protsess äriliste kitsaskohtade tuvastamiseks ja probleemide lahendamiseks.

Hoogsa arutelu käigus jagati palju praktilisi nõuandeid digitaliseerimisega alustamiseks. Eelkõige tulid jutuks digitaliseerimisega seotud valud ja toonitati, et põhjalik planeerimine koos selge kommunikatsiooniga on kõige alus. Soov ja vajadus digitaliseerimiseks peab tulema ettevõtte poolt ning ettevõte peab olema valmis, et selleks on vaja eraldada ka erinevaid ressursse. Lõppu jäi kõlama Reigo Rusingu mõte, et kui tervet digitaliseerimist korraga ei suuda, võib ka alustada mikrotasandist.

Link üritusele: Tööstuskonverents SMM – Tartu Ärinõuandla (arinouandla.ee)